ПРОМЫШЛЕННЫЕ ПОЛЫ

Устройство промышленных полов осуществляется при строительстве многих сооружений: заводских цехов, стоянок для транспорта, складских помещений, механических и инструментальных мастерских, торговых и выставочных залов и центров, и т.п. Кроме этого, подобные полы используются и под открытым небом.

При устройстве полов необходимо принимать во внимание эксплуатационные нагрузки (механические и химические) и условия, а также качество основания, по которому производится нанесение защитных и декоративных покрытий (см. СНиП 2.03.13-88, МДС 31-1.98, СНиП 2.03.11-85).

Промышленными полами наша компания занимается на протяжении 18 лет. За это время наработан собственный опыт по устройству различных видов покрытий пола, от эконом класса до премиум. Срок гарантии от 1 года до 5 лет и зависит от соответствия конструкции пола и применяемых материалов предполагаемым нагрузкам. В арсенале выполненных нами типов покрытий, кроме распространенных износостойких, имеются «сверхплоские» бетонные, химстойкие, токопроводящие. Имеется собственный парк всего необходимого оборудования и инструмента. Применение качественных материалов таких производителей как REMMERS, BASF (MASTERTOP, UCRETE), SIKA, MAPEI, NMG, TURBOFLOOR, СМТ, INGRI позволяет решать любые задачи, поставленные Заказчиком в области промышленных покрытий пола.

Для расчета примерной стоимости покрытия необходимо заполнить бланк «Оценочные сведения об объекте». Более точный расчет можно составить после осмотра объекта.

1. Конструкция промышленного пола

2. Покрытие промышленных полов

2.1. Упрочняющие составы для бетонных полов

2.2. Цементно-полимерные покрытия

4. Устройство промышленных полов

1. Конструкция промышленного пола

Главным элементом конструкции промышленного пола является бетонное основание, распределяющее нагрузки на грунт. При необходимости выровнять поверхность основания или создать необходимые уклоны по основанию устаивается стяжка.

В случае необходимости по основанию или по стяжке устаивается гидроизоляция, а поверх её наносится новая стяжка (прослойка), на которую производится нанесение защитного покрытия.

В определенных обстоятельствах дополнительно могут укладываться теплоизоляционный, звукоизоляционный, пароизоляционный, капилляропрерывающий (препятствующий капиллярному всасыванию) и дренирующие слои.

Тип покрытия пола следует выбирать в зависимости от вида и интенсивности механических, химических, влажностных и температурных воздействий.

В основном, покрытия наносятся по бетонной плите или бетонной стяжке (прослойке), которая укладывается на бетонную плиту или асфальтовое покрытие. Прочность на сжатие бетонной стяжки должна быть не ниже 20 МПа при малых механических нагрузках и не ниже 30 МПа при значительных нагрузках.

Качество бетонной плиты пола и состояние грунтового основания под ним, в том случае, если конструкция располагается в подземной части здания или на поверхности земли, имеют первостепенное значение.

Поверхность бетонного пола должна быть ровной, прочной, с прочностью на отрыв не менее 1,5 Н/мм2, чистой, влажной или сухой, в зависимости от применяемого материала покрытия, с требуемым количеством швов и т.п. Она должна иметь необходимые проектные уклоны.

Бетонная плита пола может непосредственно воспринимать значительные механические нагрузки. Для дополнительной защиты на поверхность бетона, как правило, наносят специальные полимер-цементные или чисто полимерные покрытия.

По данным Европейского стандарта, в целях поверхностной защиты бетона могут использоваться различные материалы. Они должны обладать требуемыми проектными свойствами и быть совместимыми с бетоном плиты пола.

Проектирование конструкции промышленных полов производится согласно СНиП 2.03.13-88 и МДС 31-1.98. Возможно, а иногда лучше, обращаться к нормативам США, Германии и EN. Они освещают вопросы проектирования на современном уровне развития технологии и строительной химии.

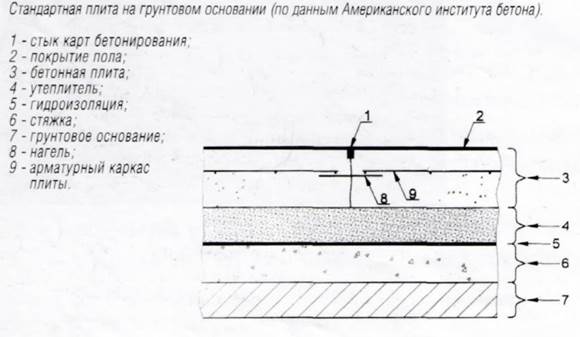

Существует несколько типов стандартных решений по сооружению железобетонных промышленных полов. В качестве примера приводим решение Американского института бетона (при устройстве плиты по грунтовому основанию) см. рис. Оно не только регламентирует наличие теплоизоляционной защиты, но и обустройство швов. Причем наличие нагельного усилия плоскости шва делает их устойчивыми к деформации сдвига. Количество, диаметр и шаг нагелей принимается исходя из условий работ.

2. Покрытие промышленных полов

С точки зрения производства работ по нанесению покрытий полов - их можно подразделить на пропиточные и затирочные (служат для упрочнения бетонных полов, они будут рассмотрены в разделе 2.1), а также на самонивелирующиеся (наливные), высоконаполненные (разделы 2.2 и 2.3), монтируемые (например, керамическая плитка).

По проницаемости паров воды материалы подразделяются на проницаемые, в основном к ним относятся минеральные, и непроницаемые покрытия. К последним, как правило, относятся полимерные покрытия (эпоксидные, полиуретановые, метилметакрилатные и др.). Отметим, что полимерные материалы последнего поколения обладают достаточно высокой паропроницаемостью.

Характеристики по проницаемости к парам воды для покрытий должны приводиться в инструкции завода изготовителя. Их можно определить также в лабораторных условиях. Сравнительные характеристики по проницаемости в конструкциях могут быть определены по ГОСТ 12730.5-84 и на приборе «Торрент».

Достоинством минеральных покрытий часто является их сравнительно невысокая стоимость и высокая паропроницаемость. Минеральные покрытия имеют одинаковую с бетоном природу, поэтому обладают высокой температурной стойкостью. При несоблюдении технологий нанесения минеральные покрытия могут отслаиваться от основания. Минеральные покрытия не рекомендуется применять при наличии активной химической эксплуатационной среды. Они плохо моются, не выдерживают значительных механических нагрузок, впитывают различные вещества (соль, масло, жир и т.п.). Минеральные покрытия промышленных полов часто получаются путем затирки поверхностей свежеуложенного бетона (см. раздел 2.1).

Покрытия на основе цемента могут получаться в результате использования упрочнителей свежеуложенного бетона, самовыравнивающихся и высоконаполненных состав.

Полимерные составы могут наноситься на поверхность плиты пола в виде пропиток, окрасочных покрытий (толщиной 50-500мкм), наливных, самовыравнивающихся, высоконаполненных и реже монтируемых покрытий.

Для того чтобы правильно выбрать необходимое покрытие промышленного пола, заказчику следует ответить на следующие вопросы;

- Каковы механические нагрузки на пол;

- Наличие, продолжительность воздействия и характер (тип вещества, температура и концентрация) агрессивных сред в помещении;

- Температурно-влажностные условия эксплуатации полов;

- Требования к электрическим свойствам полов;

- Тип и толщина основания, его ровность, наличие и характер трещин, наличие масляных и других загрязнений;

- Режим уборки помещения;

- Количество участков (захваток), на которые будет поделена общая площадь;

- Требуемые сроки выполнения работ;

- Максимально допустимый интервал между завершением работ и началом эксплуатации полов.

После того как ответы на вышеприведенные вопросы будут получены, можно переходить к подбору покрытий. Ниже мы приводим основные сведения по различным группам покрытий промышленных полов, которые необходимые заказчику.

2.1 Упрочняющие составы для бетонных полов

Бетон, наиболее часто применяющийся для изготовления высоконагруженных полов, обладает многими положительными качествами: высокой износостойкостью, дешевизной, простотой и скоростью укладки. Но у бетона есть и некоторые отрицательные качества, связанные с его низкой прочностью на растяжение и пористостью.

Сама по себе бетонная плита может выдержать очень высокую нагрузку, но верхний слой оказывается самым слабым звеном и очень часто бывает причиной разрушения самой плиты. Так как именно верхний слой воспринимает всю неблагоприятную нагрузку от внешних условий и условий эксплуатации, и если он недостаточно плотен и прочен, то неблагоприятные факторы и вещества проникают в толщу бетона и вызывают его разрушение.

При эксплуатации бетонного пола его верхний слой постоянно истирается под изнашивающей нагрузкой – и бетон пылит. Пылящий бетонный пол – явление распространенное и, как правило, очевидное только после начала его эксплуатации. Характерная бетонная пыль образуется из-за выхода на поверхность солей и разрушения слабого поверхностного слоя, состоящего из цемента, пыли, наполнителей и различных загрязнений.

Абразивно-нестойкий слой часто называют «цементным молоком». Причинами образования «цементного молока» обычно является неправильный выбор состава бетонной смеси, а также те или иные нарушения технологии укладки бетона, а именно:

- Низкое содержание цемента,

- Завышенное водоцементное отношение,

- Преждевременная затирка или избыточная шлифовка бетона затирочной машиной,

- Посыпка свежеуложенного бетона сухим цементом,

- Неадекватная защита (или отсутствие таковой) бетона при наборе прочности,

- Карбонизация,

- Замерзание бетона до набора достаточной прочности.

Кроме того, образование пыли на поверхности происходит из-за низкого качества цемента, наполнителей и добавок, входящих в состав бетонной смеси.

На практике все бетонные полы в той или иной мере пылят, поэтому после укладки бетона необходимо принять меры для предотвращения пылевыделения. При этом, однако, следует помнить, что любые используемые для этой цели материалы не могут быть панацеей от плохого качества бетона или нарушения технологии устройства бетонных полов.

Обеспыливание бетона и упрочнение верхнего слоя обычно осуществляют за счет обработки его сухими или жидкими упрочняющими составами. Бетонные полы, обработанные подобными составами, рекомендуется применять в сухих помещениях с умеренными и высокими механическими нагрузками. Недопустимо их использование в помещениях с особо жесткими требованиями к чистоте (беспыльности) и помещениях, в которых полы подвергаются воздействию агрессивных сред (длительное воздействие различных видов кислот с высокой концентрацией).

Упрочняющие пропитывающие составы

Упрочняющие пропитывающие составы содержат ряд неорганических водорастворимых соединений, вступающих в реакцию со свободной известью и карбонатом кальция в порах бетона, образуя нерастворимые соединения.

Заполняя поры и микрокапилляры в бетоне, эти соединения блокируют пути движения воды, существенно увеличивая плотность, износостойкость и снижения пылеотделение бетонной поверхности. Жидкие упрочнители проникают на глубину 3-5 мм, защищая нижележащие слои. Данные материалы могут наноситься как на свежеуложенный бетон (практически в день его укладки или на следующее утро), так и на старый бетон.

Сухие упрочняющие смеси

Технология изготовления бетонного пола с упрочненным верхним слоем достаточна проста – в верхний слой свежезалитого и разравнённого бетона втирается специально разработанная сухая смесь, которая значительно повышает технологические характеристики бетона: прочность на сжатие, слабое растяжение, ударостойкость, износостойкость, обеспечивает уменьшение количества пыли, улучшает внешний вид пола.

В процессе затирки упрочняющая смесь втирается в верхний слой бетона, в результате чего происходит дополнительное уплотнение верхнего слоя бетонной стяжки. В результате окончательной шлифовки происходит максимальное закрытие пор в поверхности пола и, соответственно, увеличение его морозостойкости. Срок службы такого пола составляет 15-20 лет. Упрочненный слой и основной бетон представляют собой единое целое, так как оба покрытия выполняются на одном типе вяжущего (обычно на портландцементе).

Прочность в поверхностном слое доходит до 70 МПа и более.

Полы, выполненные по современной технологии с сухими упрочняющими смесями, могут выдержать высокую нагрузку – плоть до траков тяжелой гусеничной техники, быть электропроводными и цветными.

2.2 Цементно-полимерные покрытия

Для устройства цементно-полимерных самонивелирующихся покрытий используют смесь портландцемента или глиноземистого цемента с фракционированным кварцевым песком, полимерными добавками, поверхностно-активными веществами и пигментами. Технология устройства таких полов достаточно проста и высокопроизводительна. После смешивания исходной композиции с водой образуется маловязкая текучая смесь, которая наносится на предварительно подготовленное и загрунтованное основание, распределяется специальными раклями до достижения необходимой толщины и тщательно прокатывается игольчатыми валиками для удаления вовлеченного воздуха. Средняя толщина цементно-полимерного слоя – 6-8 мм. При необходимости создания более толстых слоев (10-20 мм) исходная композиция может наполняться крупным фракционированным кварцевым песком.

При укладке на слабое основание, для снижения вероятности трещинообразования, цементно-полимерный слой армируется полипропиленовыми волокнами или щелочестойкой стеклосеткой.

Цементно-полимерные полы используются при реконструкции действующих производств, когда замена бетона предоставляется нецелесообразной или крайне сложной. Из-за незначительной толщины использование цементно-полимерных полов в качестве самостоятельных покрытий в помещениях с интенсивными механическими нагрузками возможно только при достаточной прочности бетонного основания, на которое они укладываются.

Данные покрытия рекомендуются использовать в сухих помещениях с любыми механическими нагрузками, вплоть до тяжелой гусеничной техники. Как основание для полимерных или плиточных покрытий, когда замена бетона невозможна или нецелесообразно. Допустимо также его применение в помещениях со случайными проливами слабоагрессивных жидкостей. Недопустимо использование цементно-полимерных покрытий в помещениях с особо жесткими требованиями к чистоте (беспыльности), во «влажных» производствах и в помещениях, в которых полы подвергаются воздействию агрессивных сред.

Для задач, которые невозможно решить с помощью упрочняющих средств для бетонных полов и цементно-полимерных покрытий, используют полимерные наливные композиции, которые обладают широким диапазоном свойств и удовлетворяют любые требования, предъявляемые к промышленным полам: высокая стойкость к абразивному износу; высокая прочность; гигиеничность; широкий диапазон температуры эксплуатации, и др. Полимерные покрытия легко очищаются, имеют высокую химическую стойкость в различных активных средах, образуют мало пыли, при необходимости можно обеспечить необходимое сопротивление скольжению даже в мокром состоянии. Подобные покрытия к тому же достаточно легко ремонтируются при повреждениях и обновляются при износе. Долговечность полимерных составов доходит до 10-15 лет.

Отдельные виды полимерных покрытий могут использоваться в пищевой промышленности. Их применение оказывает влияние на вкус и запах продуктов питания. Они хорошо очищаются водой, а некоторые виды и паром, обладают монолитностью. В некоторых случаях количество швов может быть сведено к минимуму. Применение полимерных покрытий позволяет получить любое цветное решение. С помощью специальных по конструкции полимерных покрытий возможно получение антистатических полов.

В качестве недостатков полимерных покрытий можно отметить стоимость, которая значительно возрастает при наличии неровной и шероховатой поверхности бетона плиты. Кроме того, их следует наносить по сухому бетону с влажностью не более 4%, при отсутствии активной миграции воды и влаги.

Полимерные наливные покрытия различаются как по характеру связующего и наполнителя, так и по толщине и степени наполнения.

О том, как влияет на свойства полимерных композиций тип связующего, пойдет речь ниже.

В качестве наполнителя полимерных покрытий используется фракционированный кварцевый песок. В случаях, когда полы должны обладать электропроводными свойствами, используются другие наполнители. Так, для антистатических полов в качестве наполнителя используется смесь фракционированного кварцевого песка, графита и проводящих волокон, для безискровых – неискрообразующие полимерные электропроводные наполнители.

По толщине и степени наполнения полимерные системы делятся на:

- Тонкослойные (малонаполненные системы толщиной до 0,5мм),

- Самонивелирующиеся (т.н. «наливные» - толщина до 4 мм, степень наполнения по весу – до 40%),

- Высоконаполненные (толщина, как правило, 4-8мм, (максимум до 20мм), степень наполнения по весу – до 90%).

Тонкослойные полимерные покрытия

Тонкослойные полимерные покрытия используются для предотвращения пыления и защиты бетонных и цементно-полимерных полов от воздействия агрессивных сред, а так же придания полу декоративности. Тонкослойные системы недороги и достаточно распространены в рамках области своего применения. Толщина таких покрытий невелика (не более 0,5мм), поэтому неизбежно их истирание и «процарапывание» с течением времени. Поэтому, либо механические нагрузки на полы должны быть невелики (пешеходные зоны), либо воздействие агрессивных сред должно иметь характер случайных проливов. В противном случае, достигая основания через царапины и потертости, агрессивные среды будут вызывать разрушение пола. Не следует рассчитывать на длительный безремонтный срок службы тонкослойных систем – он невелик, однако невысокая цена позволяет производить их систематическое обновление. Особое значение в этом случае имеет качество основания (в первую очередь прочность, ровность и отсутствие трещин), поскольку именно оно определяет эксплуатационные свойства пола в целом. Для устройства тонкослойных покрытий используются эпоксидные смолы, полиуретаны и другие связующие.

Тонкослойные полимерные композиции рекомендуются применять в сухих помещениях с низкими механическими нагрузками и высокими требованиями к чистоте (беспыльности).

Недопустимо их использование в производствах, сочетающих незначительные воздействия жидкостей на пол даже со слабыми механическими нагрузками, в помещениях с умеренными механическими нагрузками (см. СНиП 2.03.13-88), в помещениях, где возможен локальный нагрев до температуры больше 150°С в результате воздействия открытого огня или расплавленного металла.

Самонивелирующиеся (наливные) полимерные композиции.

В нашей стране это наиболее распространенный тип полимерного покрытия. Самонивелирующися системы обладают гладкой глянцевой или матовой поверхностью с высокими грязеотталкивающими свойствами. Они весьма декоративны, гигиеничны и легки в уборке. Как правило, выполняются толщиной 2-4мм. За рубежом, где опыт применения полимерных покрытий больше, широко распространены текстурные и шероховатые нескользкие покрытия пола.

Самонивелирующиеся покрытия рекомендуется использовать в помещениях с жесткими требованиями к чистоте, полы которых подвергаются воздействию агрессивных сред и механическим воздействиям умеренной интенсивности (по СНиП 2.03.13-88), а также в помещениях со специальными требованиями по электростатичности.

Не рекомендуется применять данные покрытия в производствах с регулярным увлажнением пола жидкостями, так как эти покрытия становятся скользкими, а высокая текучесть исходных материалов не позволяет их наносить на наклонные поверхности. Не допустимо использовать данные покрытия в помещениях, где постоянная температура эксплуатации полов выше 90оС, либо возможно воздействие пара, открытого огня или расплавленного металла.

Существует также несколько типов эластичных самонивелирующихся покрытий, которые можно наносить на асфальт, дерево, металл. Это так называемые «уличные» покрытия. В зависимости от применения различных наполнителей и добавок можно регулировать шероховатость поверхности и износостойкость таких покрытий.

Высоконаполненные полимерные покрытия

Высоконаполненные системы появились на российском рынке недавно, хотя за рубежом они эксплуатируются на миллионах квадратных метров десятки лет.

Преимущества высоконаполненных покрытий заключатся в более высокой стойкости к ударным нагрузкам и стойкости к истиранию. Высоконаполненные покрытия близки по своим свойствам полимербетонам и полимеррастворам – введение большого количества наполнителя (до 90%) позволяет резко снизить коэффициент линейного расширения покрытия, приблизив его к соответствующему показателю бетонного основания. Поэтому, при изменении температуры всей конструкции в целом, в зоне контакта покрытия с основанием практически не возникают напряжения, которые, как правило, являются причиной отслоения и трещинообразования малонаполненных полимерных покрытий. Сравнительно большая толщина слоя покрытия (в среднем 4-8 мм) позволяет в некоторой степени компенсировать отдельные неровности основания. Высокая вязкость исходной композиции позволяет выполнять монолитные примыкания к стенам и колоннам – так называемые санитарные плинтусы.

Идеальным местом применения высоконаполненных полов являются производственные и складские помещения с высокими механическими нагрузками и «мокрые» производства. Высоконаполненные системы практически не имеют специфических «противопоказаний», за исключением тех, которые характерны для полимерных покрытий вообще. (Помещения, где постоянная температура эксплуатации полов выше 90оС, либо где возможно воздействие открытого огня или расплавленного металла.)

Типы связующего

Для покрытий пола применяются полимерные композиции на основе самых разных связующих, в данном разделе рассмотрим те из них, которые получили наибольшее распространение. Это – полимерные композиции на основе эпоксидных, полиуретановых и метакрилатных составов.

Спектр свойств каждого типа связующего весьма широк, поэтому четко определить границы использования каждого материала достаточно сложно. Зачастую конструкция покрытия состоит из материалов на основе различных связующих. Весьма условно можно рекомендовать использовать:

- Эпоксидные полы – для помещений с высокими механическими нагрузками и высокой интенсивностью воздействия жидкостей, в т.ч. агрессивных,

- Полы на основе эластомерных полиуретанов – для помещений с постоянной вибрацией или подвижностью пола, а также помещений жесткими абразивными нагрузками,

- Акриловые системы – когда необходимо обеспечить минимальный временной интервал между устройством пола и началом эксплуатации.

Рассмотрим перечисленные полимерные композиции подробнее.

Покрытия на основе эпоксидных смол достаточно хорошо известны в стране, они обладают высокой адгезией к различным основаниям, химической стойкостью, твердостью и прочностью, многообразием цветового решения. Однако они малоэластичны, не стойки к большим ударным нагрузкам, от которых могут трескаться, не эксплуатируются при отрицательных температурах.

Добавляя в эпоксидную смолу специальные компоненты, можно, в зависимости от технических требований к поверхности, придать напольному покрытию ряд дополнительных свойств: повышенную кислотостойкость, эластичность (до 50%), антистастичность. Эпоксидные покрытия с кварцевым наполнителем обладают высокой прочностью, износостойкостью, устойчивостью к мытью поверхности под давлением. Устройство эпоксидных полов занимает несколько дней и зависит от количества выполняемых операций. Все работы должны выполняться при положительных температурах (как правило, не ниже 15°С).

Полиуретановые покрытия сочетают в себе высокую твердость и эластичность. Благодаря этому они наиболее подходят для эксплуатации в помещениях с постоянной вибрацией или подвижностью пола, а также при жестких абразивных нагрузок.

Но в то же время, по сравнению с покрытиями на основе эпоксидных смол, они обладают меньшей химической стойкостью и большим водопоглощением.

Богатая цветовая гамма, определяемая цветом пигмента, позволяет использовать полиуретановые системы для решения декоративных задач.

Покрытия на полиуретановой основе в процессе эксплуатации выдерживают высокие перепады температур и большие ударные нагрузки. Они прекрасно себя зарекомендовали при устройстве в гаражах наклонных пандусов, подвергаемых в зимнее время воздействию шипованной резины, автомобильных колес с цепями противоскольжения и т.п.

Покрытия на основе метилметакриловых смол предназначены в основном для промышленного применения. Эта система обладает универсальным комплексом свойств. Среди них следует выделить следующие несомненные достоинства: способность к быстрому отвержению (2 часа) и возможность нанесения при отрицательных температурах, что вне зависимости от времени года, обеспечивает данным покрытиям преимущество в ситуации, когда сроки проведения работ ограничены. Изменение состава путем введения специальных добавок позволяет использовать наливные полы на основе метилметакриловых смол в холодильных камерах, а также на улице: открытых погрузночно-разгрузочных площадках, балконах, автостоянках, мостах и других участках, подверженных воздействию перепадов температур и ультрафиолетового излучения.

По химической стойкости покрытия на основе метилметакриловых смол уступают эпоксидным, что ограничивает их применение в некоторых областях.

Возможность придать декоративный внешний вид и отсутствие проблем скольжения делают данный материал оптимальным вариантом напольного покрытия для объектов пищевой и фармацевтической промышленности.

Уход за полимерным покрытием пола

Для того чтобы полимерные покрытия пола сохраняли свои высокие декоративные и эксплуатационные качества долгие годы, необходимо за ними осуществлять определенный уход.

Частота и интенсивность уборки пола определяется скоростью их загрязнения. Особое внимание необходимо уделять участкам пола, которые подвергаются наибольшим нагрузкам. Правильное устройство дренажей и стоков значительно снижает загрязнение пола (работы по устройству дренажей проводятся при планировании основания перед устройством полимерных покрытий).

Уход за полами можно разбить на несколько этапов.

Первичный уход

Для того чтобы защитить покрытие с высокими декоративными свойствами, особенно важен первичный уход. Он заключается в нанесении на покрытие тонкой защитной пленки, которая защищает покрытие от загрязнения, царапин и других повреждений. Первое нанесение защитного слоя производят на новое, чистое покрытие через 5 дней после его устройства и до начала эксплуатации. Оно заключается в ручном нанесении двух слоев специального полируемого средства. В процессе эксплуатации пленка изнашивается, поэтому ее нужно периодически восстанавливать.

Поддержание чистоты

Уборку производят в зависимости от степени загрязнения пола ежедневно или еженедельно. Уборку можно проводить ручным или механизированным способом.

Основательная очистка

Восстановление нового защитного слоя производят после удаления остатков старого и основательной очистки пола. Основательную очистку производят 1 раз в 3-6 месяцев или по мере необходимости. Для этого используют раствор специального сильнодействующего очистителя. После нанесения и 5-10 минут выдержки старый слой счищают щетками и удаляют остатки тряпкой или шваброй. В заключение промывают пол большим количеством чистой воды. Чистку можно проводить вручную или механизированным способом. После высыхания пола наносят новый защитный слой.

Трудноудаляемые загрязнения

Пятна, следы от каблуков, клейкие загрязнения могут быть удалены с помощью того же средства, которое использовалось для основательной очистки без разведения водой. При этом нельзя наносить средство более чем на 5 минут. По истечении 5 минут его удаляют щеткой, грубой и промывкой большим количеством воды.

4. Устройство промышленных полов

Укладка бетона при сооружении плиты пола производятся захватками, чаще всего в виде полос с шириной кратной шагу колонн.

При нанесении на поверхность бетона защитных покрытий требуется выполнить значительный объем подготовительных работ. От качества подготовки поверхности основания в огромной степени зависит срок безремонтной эксплуатации промышленных полов. Следует удалить «цементное молоко», очистить поверхность от пыли, заделать сколы и выбоины, расшить и затереть трещины, оформить требуемые по проекту уклоны и деформационные (усадочные, технологические, изолирующие) швы.

Следует помнить, что адгезия полимера к основанию определяются степенью шероховатости поверхности (площадью сцепления) и отсутствием на поверхности слоя «цементного молока» или латексной пленки (вместе с которыми покрытие может отслоиться от основного слоя основания).

Наиболее эффективным способом обработки старых поверхностей являются струйные методы: обработка стальной дробью, струей воды высокого давления, пескоструйная, а также фрезерная обработки. Наиболее эффективной является обработка дробеструйными установками, она дает равномерную шероховатость поверхности, многократно увеличивая площадь сцепления, удаляет пленку цементного молока и обнажает зерна заполнителя основания, тем самым дополнительно увеличивая адгезию. Кроме того, выявляются скрытые трещины и иные дефекты основания. Дробь в установках работает в замкнутом цикле с автоматическими удалением пыли.

Поскольку на поверхности основания часто имеются трещины, необходима их грамотная санация. Идеальный метод санации трещин заключается в их расшивке, заполнении эластичными герметиками с последующим армированием стеклотканью, также пропитываемой эластичными полимерами. Такая система в случае подвижек основания изолирует его от укладываемого полимерного пола, что предотвращает трещинообразование. Этот метод санации весьма дорог, поэтому, в принципе, неподвижные усадочные трещины после расшивки могут быть отремонтированы полимерным компаундом. Однако на практике, даже при большом опыте и высокий квалификации инженерного состава, не всегда удается верно предсказать дальнейшее поведение каждой трещины. Поэтому первый метод санации является предпочтительным.

Одним из наиболее ответственных мероприятий в обустройстве полов является сооружение различных типов швов. Герметичность швов имеет важное значение при наличии влажных процессов в помещении. Отсутствие герметичности в конечном итоге приводит к отслоению покрытий от плиты пола. Это особенно активно происходит из-за повышенного фона температур в помещениях.

При производстве работ швы и их количество устраиваются не только исходя из коэффициента температурного расширения материалов, но и с учетом усадки бетона и возможных деформаций. Последние чаще всего имеют место на участках сопряжения пола с фундаментом под оборудование, пола и стены, пола и колонн.

При сооружении промышленных полов необходимо учитывать формирование усадочных и технологических швов бетонирования.

После выполнения подготовительных работ и перед нанесением покрытий следует проверить влагомером влажность бетона, наличие миграции паров воды через конструкцию, которая должна быть сведена к минимуму при нанесении непроницаемых материалов. Следует определить прочность бетона на сжатие и отрыв, для этих целей чаще всего используются молотки Шмидта, прибора типа «Дина» и «Дина Эштрих» («Просек», Швейцария). Использование указанных приборов регламентировано американскими, европейскими, немецкими, швейцарскими, нормативами, а также ГОСТ 22690. Прочность бетона на сжатие должна быть более 20Н/мм2, на растяжение более 2Н/мм2.

Поверхность плиты пола должна быть ровной и гладкой, соответствовать ГОСТ 13.015.0-83, классу А-4. На ней не должно быть пыли, жира, масляных пятен и других веществ, препятствующих адгезии покрытий.

Контроль качества подготовки поверхности бетона производятся по ГОСТ 13.015-1-81, 12730-5-78, 22690-88, и т.д. Контроль влажности воздуха и температуры в помещениях при производстве работ осуществляется с учетом СНиП 2.3-01-99.

Материалы для устройства защитных покрытий должны соответствовать сроку годности, указанному в инструкции завода-изготовителя, иметь необходимые документы, обеспечивающие возможность их применения в требуемых условиях.

Работы по нанесению материалов проводятся в условиях и по технологиям, которые рекомендуют изготовитель материалов и существующие нормативные документы.

При нанесении покрытия большое значение имеет температурно-влажностный режим. Температура использования не должна быть ниже указанной в технической документации. Слишком низкая температура замедляет реакцию и ухудшает растекание, что может привести к увеличению расхода композиции и ухудшению внешнего вида покрытия. Слишком высокая температура ускоряет реакцию отверждения, уменьшает время жизни композиции и не позволяет получить безукоризненную поверхность покрытия.

Высокая относительная влажность воздуха (более 80%) при снижении температуры воздуха может привести к нежелательной конденсации влаги на наносимом покрытии.

Нанесенное на пол покрытие не должно отслаиваться от основания, трескаться при твердении и в процессе эксплуатации. Поверхность покрытия не должна содержать посторонних включений, мусора и раковин; цвет должен быть равномерным по поверхности и толщине лицевого слоя.

Наиболее сложными и трудоемким процессом является ремонт промышленных полов в подвальных помещениях и на первых этажах. Это связано с миграцией паров воды через бетон при отсутствии пароизоляции и плохой гидроизоляции.

Гораздо проще производится ремонт полов при правильно выполненной пароизоляции. А также когда конструкции находятся выше поверхности земли.

Часто приходится осуществлять ремонт при осадках конструкции, при этом следует выяснить, закончились ли деформации в сооружении или они продолжаются.

Обычно выполняется нивелирование поверхности пола, но во многих случаях приходится изучать состояние основания и самого бетона. Это делается для того, чтобы определить причины разрушения, которые могут носить эрозионный характер или быть ошибкой проектирования, строительства или эксплуатации, например, при чрезмерной нагрузке на основание.

Работы по ремонту железобетонных полов, лежащих на грунтовом основании, могут выполняться следующими способами:

- Замена плиты или ее участков с удалением неудовлетворительного грунтового основания;

- Нагнетание укрепляющих и заполняющих растворов под плиту;

- Вакуумирование пространства под плитой с целью заполнения всех полостей и трещин ремонтным раствором;

- Нагнетание под плиту расширяющихся растворов.

В первом случае мы имеем самое дорогое, но часто и самое эффективное решение. Во втором случае работы осуществляется тогда, когда сложно обеспечить доступ к плите на длительный период времени. При этом следует наблюдать за дренажом и коммуникациями, расположенными вблизи сооружения, которые могут быть заполнены раствором. Третье решение является достаточно эффективным, но технологически более сложным, чем непосредственное нагнетание раствора через плиту сверху. При этом может быть обеспечена защита трубопроводов и коммуникаций, так как объем заполняющего пустоты состава контролируется. Как только раствор появляется в вакуумирующей системе, работы на данном участке приостанавливается.

Расширяющиеся растворы следуют применять при наличии точных сведений об объемах пустот и качестве бетона и плиты. Так как расширяющиеся составы достаточно дороги, то их можно использовать с наполнителем.

Наиболее часто полы приходится ремонтировать при их поверхностном износе. В этом случае выбор метода ремонта должен осуществляться с учетом двух важнейших факторов выполнения ремонтных работ:

- объема и степени повреждения бетона;

- величины и объема эксплуатационных нагрузок в послеремонтном периоде.

Обычно в этом случае применяются следующие методы выполнения ремонтных работ:

- Ямочный ремонт. Происходит удаление поврежденного участка на всю глубину с оконтуриванием зоны ремонта подрезкой алмазными дисками с запасом до 100 мм по периметру.

- Укладка цементно-песчаной стяжки толщиной до 50 мм по сетке или без нее, причем сетка может крепиться анкерами к бетону плиты.

- Нанесение на поверхность плиты слоев износа, которые могут быть представлены стяжками с наполнителем в виде гранита, кремния, кварца или других высокопрочных материалов.

- Укладка нового, не имеющего адгезии со старым бетоном слоя толщиной более 100мм. По новой плите укладывается износоустойчивый слой.

- Использование специальных быстросхватывающихся растворов. Как органического, так минерального происхождения, которые обеспечивают создание износостойкой поверхности пола.

Первостепенное значение во всех случаях имеет состояние арматурного каркаса плиты пола. Если бетон загрязнен хлоридами или другими электролитами, и к тому же происходит активная коррозия арматуры, необходимо принимать радикальные меры, вплоть до удаления бетона по всей площади.

Существуют и другие методы ремонта промышленных полов, но для нашей страны они пока экзотика. К таким работам относятся: обессоливание бетона при его насыщении хлоридами, катодная защита арматурного каркаса, искусственное подщелачивание бетона, усиление железобетонных плит межэтажных перекрытий с использованием композиционных материалов.

Часто ремонт производится при отслаивании стяжки или старого защитного покрытия. Если нарушения носят локальный характер, он может быть качественным. В том случае, когда отслаивание не имеет локального характера, стяжку необходимо удалить полностью, что бывает достаточно трудно осуществить из-за прочного сцепления ее с бетоном на неповрежденных участках. В отдельных случаях отслоение стяжки можно приостановить путем инъекции под нее низковязких растворов на основе эпоксидных смол.

Иногда поверхность пола имеет строительные дефекты, которые выражаются в виде шероховатой поверхности; неровной по уровню поверхности; недостаточно устойчивой к износу поверхности.

В первом случае поверхность пола выравнивается специальными машинами.

Во втором случае возможно как выравнивание поверхности, так и нанесение нового слоя бетона с правильной разуклонкой, а иногда производится разборка плиты или ее дефектного участка.

Увеличить устойчивость поверхности пола к износу можно с использованием низковязких полимерных пропиточных растворов.

При выполнении ремонта пола нанесение специальных покрытий по бетону обязательно, так как они обеспечивают не только защиту от абразивного износа, но и закрывают усадочные трещины между «старым» и «новым» бетоном, уменьшают проникновение в бетон влаги и кислорода, которые способствуют ускоренному износу бетона и арматурного каркаса.